随着汽车制造业的迅速发展,对汽车制造综合误差的要求日益严格,而目前国内基础工业、设计技术、工艺技术、设备精度、加工制造业及操作人员等普遍还处于较低水平,车身制造精度要达到世界先进水平相当困难。

很多汽车厂在处理车身设计公差与实际能达到的制造精度问题上都会遇到很多麻烦,设计部门、工艺部门、模具部门、冲压部门、制造部门和检验部门各持其理,互相推诿,互不退让,项目无法进行下去。

所以必须寻找一些有效的方法和技巧来处理这些矛盾。下面浅谈基于三坐标测量的车身精度控制的一些方法、技巧和注意事项,对解决车身精度控制过程中的矛盾冲突有所裨益。

三坐标测量的车身精度控制是一项系统工程,一般分为测量前准备、测量范围的确定、公差制定、测量、数据统计图表编制、偏差源分析、结论判断及问题整改等几个环节。

测量前准备

测量前需准备车身测量平台、无振动的环境、三坐标的放置位置、圈画全部测点和测量跟踪技术员等。测量准备工作做好了,可省时、省力、快速地查出问题原因。

很多技术人员不太注重测量前的准备。不做准备工作,往往是要测量了,不知把车身放在什么地方测,不知测哪些位置,基准坐标没法建立,很多重要点测量不了,有疑问没有技术人员指导等,这些都会影响我们的测量进度和数据质量。

确定测量范围的方法和注意事项

调试中的车身全面测量时,需要把车身、底盘、电器和内外饰各系统相关技术人员召集在一起根据功用确定主要测量的孔、面,并用记号笔标明,以免遗漏,一般全车有100——150个点。针对解决具体某个问题需要测量时,也要重点测量,避免不必要的劳动。用尽量少的次数测量完毕全车,减少三坐标基座移动次数,减小相对基准蛙跳造成的误差。

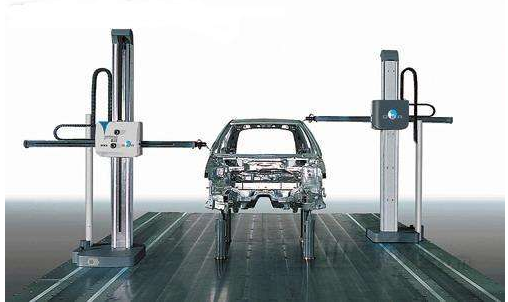

车身测量必须有一个检测平台。检测平台要平整、牢固和无振动,平整度为±0.1mm/1 000mm,定位点必须是车身RPS点,平台上要刻有建立整车坐标系的基准,检测平台应便于移动式三坐标移动、基准蛙跳及各方位测量,包括车身的底部、内部。放置面一般是Z平面。

需要注意的是,自动核对差值的三坐标,对于孔可以测出孔中心的三维坐标,对于平面只能着重于某一方向上坐标值的测量。而对于弧面各方向上的测量结果都难以确信,不能作为判定合格与否的依据。翼子板弧面上的点测量结果误差大部分都在0.2mm左右,而翼子板的安装孔测量出来的结果有的相差很大,两者不一致。

如果我们只看弧面的测量结果,可以判定车身的焊接精度是相当高的,但我们冲压件的精度、制造工艺水平达不到如此高度。导致此现象的根本原因是三坐标处理软件可以预先设置测量圆孔中心、方孔中心及面上的点等对比对象。测量孔时,测出来的实际中心点三坐标系统自动寻找与之最近的理论孔中心对比,基本上能做到一对一。

而弧面上测出来的实际点三坐标系统自动寻找一个与之最近的理论点对比,只不过所对应的理论点不一定是所需的,不能做到一对一。红色的图形为实测零件,蓝色的为理论零件,实际零件上移了10mm,实测点是B点,理论上其应与理论零件上A点对比,差值为10mm,而三坐标系统自动对比最近距离的C点,距离为2.3649mm,两种对比方法得出的结果差异很大。

所以用三坐标打点的方式核对车身弧面的精度不可取。如真要核对弧面的精度,可以用整体扫描的方式。

数据统计图表编制方法

数据统计图表最好采用EXCEL表格,便于数据之间的各种函数变换、图表生成,结果使人一目了然。表格应包括车身号、测点序号、理论数据、实测数据、与理论数据偏差值、车身与车身之间实测数据波动值以及相应测点的示意图等相关信息。一般车身试制需要进行很多轮才能得到一个精度合格的车身,我们把所有车身的测量数据全部统计在一起,以便调试过程中对比分析。

公差定制的方法和技巧

制定出合理的公差,在调试过程中运用些技巧,是我们制造合格车身的前提。公差制定松了,影响整车品质;公差制定严了,工艺、生产满足不了,项目无法推进,成本提高。在目前的工艺水平下,车身精度很难达到设计的公差要求。

其实我们只要静下心来仔细分析,把控制点分成三类:关键项、重要项和一般项,每个点又按X、Y、Z三个方向重要度不同分别控制,不用每个点、每个方向都按同样的公差去要求,而把精力全部投入到保证重要点和重要方向的精度控制上,非重要点和非重要方向的尺寸即使偏差较大,只要对后序装配不产生影响,暂可不用管它。

关键项,如前后悬架、座椅、前后大灯、发动机悬置、铰链、雨刮和玻璃升降器等安装点控制在±1.0mm以内;重要项,如内外饰安装点控制在±1.5mm以内;一般安装点控制在±2.5mm,甚至更大即可。

测量的方法和注意事项

车身在检测平台上放稳,周围环境无振动,三坐标测量仪放置在可测量范围大的地方,用尽量少的次数测量完毕,减少三坐标基座移动次数,减小相对基准蛙跳造成的误差。在检测台上建立整车坐标系,测量时需车身焊接技术人员跟踪检查、指导。

如果测量人员不懂技术,有的孔在测量时无法找到规则的投影面,或者投影面是变形的,如不确定好投影面,测量出来的结果会偏差很大。有时由于测量人员的测量手法原因,同一个孔两次测量的结果最大会相差0.5mm左右。

还有的在同一平直的面上打点,多数点偏差较小,极个别点却偏离很远,这是系统或测量过程造成的错误,不是车身本身的制造偏差。如技术人员在测量现场可以直接判断解决,如果没有技术人员跟踪,只等着测量结果。测量完毕后,三坐标及车身也撤离了检测台,错误的数据误判成了制造偏差,然后派大量的技术人员分析、查找原因,花很长时间,问题得不到快速有效解决。

测量时要保持车身稳定,一般情况尽量不要碰车身,必要时可以进入车身内操作,但动作一定要轻、慢。

偏差源分析

调试过程中车身的数据,肯定有很多超差,一般情况是根据不合格的数据查找产生偏差的原因。冲压件不合格、夹具定位不合理、焊接工艺不合理、焊接操作不当和物流过程等都会使车身产生偏差。特殊的是,车身一旦焊完,就不可拆卸,问题的原因很隐蔽,查找起来非常困难,需要逐个工序、逐个件检查。

一定要找到问题的根源,才能彻底解决问题。还有,如果由于放置车身的基准点本身存在偏差,使车身倾斜,远离基准的点偏差会放大,如图1所示,车身倾0.5,车身上部的点就会偏移10mm左右。如果发现车身上部点偏差较大,不妨核查车身上部其他点及其对称点,如都是往一个方向偏移,偏移量也差不多,说明可能是检测台定位基准存在问题。

结论的判断及问题整改的方法

数据统计表中,在公差范围内的点,对后序装配肯定没有问题,判为合格。超差点应成立攻关小组,用P-D-C-A循环方法不断改进,直到问题解决为止。

有的超差点,原因非常难查明,我们不妨倒过来开展工作,选几辆偏差小及偏差大的车身进行总装配,然后评审、对比效果,如果装配效果评审合格,此问题可以暂不解决或不解决,不一定死抓原始制定的公差不放,调整一下公差,把公差标准放宽到目前工艺能达到的数值范围。这样项目可以正常进行下去,也减少了不必要的质量成本。

结语

而我国汽车工业整体水平较低,要制造出高精度车身相当困难。我们要正视困难,借助于三坐标精确的测量,制定合理公差,运用有效的方法,寻找技巧,灵活处理,制造出总装配相对合格的车身,完成试制,达到投入正常生产的目的。

浙公网安备33010502006705号

浙公网安备33010502006705号