本文主要介绍PLC控制铣床液压系统的设计和实现。

1.铣床控制要求分析

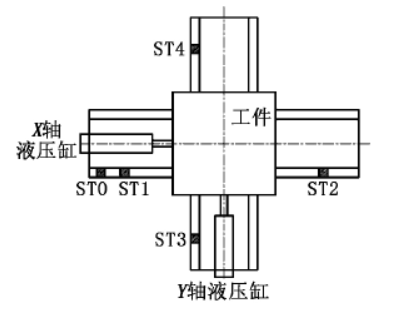

本实验方案中要求铣床能够在 X——Y 方向上铣削出工件的平面,铣床工作面如图1所示。图1是一个由液压系统控制的铣床上 固定 工件的 XY 轴十字滑台,其各阶段的速度包括工进、工退、快进、快退。

由于本实验方案中铣床只要求铣完整的平面,故采用工作台 X 轴方向直线往复运动、Y 轴方向上直线运动的方式来加工平面,因而需要用到液压回路中的换向阀来改变工作台的运动方向,采用调速阀控制速度。图1中的 ST1、ST2、ST3、ST4 四个接近开关所在的位置是滑台的工作范围,ST0是滑台的原点位置。

在铣削平面的过程中,工作台首先从 ST0开始以快进的速度运动到ST1位置,接触到 ST1时,开始工进(铣平面),当滑台接触到 ST2时,系统开始延时,X 轴停止工进0.5s,同时Y 轴正向工进0.5s。当延时完成后,Y 轴停止工进,而 X 轴开始向负向工进,当到达ST1的位置时,X轴停止工进0.5s,Y 轴正向工进0.5s,然后 X 轴重复正向工进,如此反复,直到触发 ST4开关,此时Y轴首先快退回ST3位置,然后 X 轴快退回ST0位置。

图1 铣床工作面示意图

2.液压控制回路

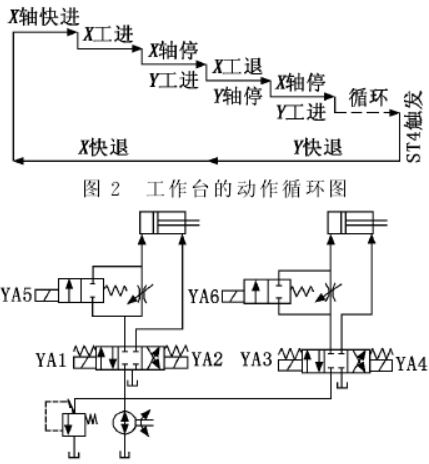

铣床工作平台控制系统以液压泵为动力源,中间通过管道与各种控制阀相连接,并通过换向阀改变液压缸的供油方向,从而起到控制工作台换向的作用,通过调速阀来控制工作台的运行速度。由以上控制要求分析可以得到工作台的动作循环图如图2所示。

十字滑台 X、Y 轴运动的油路分别由两个油缸控制,如图 3 所示。X、Y 轴滑台 各阶段 的 速 度 包 括 快进、工进、快退、工退等均由液压回路中的调速阀控制。由于铣床只要求铣完整个平面,而不要求其能够加工出各种图案,故采用这样的方法来调速。X、Y 轴运动换向通过三位四通电磁换向阀控制。图3中的主油路旁边接有溢流阀,当主油路中的油压过大时,起到卸荷的作用。液压系统具体的工作原理如下:

(1)当X 轴快进时,电磁铁 YA5、YA1得电,液压油不经过调速阀直接进入液压缸左腔,所以油的流速比较大,推动活塞快速向右运动,起到快进的作用。

(2)当 X 轴工进时,电磁铁 YA5不得电,油路须经过调速阀,从而油的流量下降,活塞向右运动速度减慢,X 轴工进。

(3)当 X 轴快退时,YA5、YA2得电,压力油进入液压缸右腔,推动活塞快速向左运动,X 轴快退。

(4)当 X 轴工退时,YA5不得电,油路经过调速阀控制工退速度。Y 轴的调速原理和X 轴相同。

图3 液压工作原理图

3.PLC控制系统硬件设计

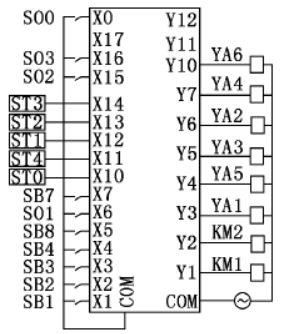

3.1 PLC外部接线

图4为控制 XY 轴十字滑台的 PLC外部接线图。整个系统中的控制按钮、各处的接近开关和继电器等开关量信号与 PLC 的输入端子相连,PLC 的开关量输出端子与各电磁换向阀相连。其输入端含有5个接近开关,分别是原点和 X、Y 轴的限位开关。X1——X7为手动开关的输入端口。

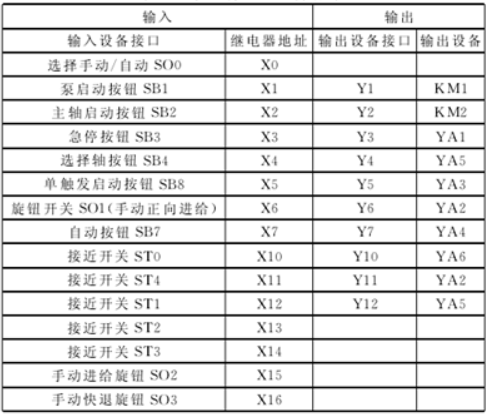

3.2 I/O 端口分配

铣床十字滑台的I/O 端口地址分配见表1。

4.PLC控制系统软件设计

铣床工作台运转方式分为手动方式和自动方式。手动方式可以控制电机的启停、电磁阀的吸合等。在测试系统时可以用简单的方式来控制系统。本设计中的自动方式可以控制铣床工作平台按照预定的刀具运行轨迹往复运动来完成平面的加工。要求在 X、Y 轴方向上到达一个终点后经过预先设定好的时间后返回,这就要求电磁换向阀的两个线圈必须每隔一定时间轮流吸合或放开[3]。该过程是由 PLC内部的程序完成的,不需要人工干预。系统总控流程图如图5所示。

表1 I/O 端口地址分配表

图4 PLC外部接线图

图5 系统控制流程总图

5.结论

采用 PLC控制铣床液压系统,大大简化了控制设备的结构,各I/O 指示明了,在很大程度上缩短了维修、安装和调试的时间,且系统 使 用灵活、可靠性高。将 PLC控制液压系统应用于实验教学中,易于提高学生的动手能力,同时将机、电、液各学科知识综合运用于实践中,加深学生的认识,该系统目前在我校的实验教学中取得了良好的效果。

浙公网安备33010502006705号

浙公网安备33010502006705号