由于不锈钢所具有的上述特性,越来越广泛地应用于航空、航天、化工、石油、建筑和食品等工业部门及日常生活中。但在加工过程中也容易出现各种常见问题,合理选择不锈钢材料加工刀具,是保证高效率切削不锈钢的重要条件。

下面我们简单介绍下不锈钢切削工艺的难点和优化措施:

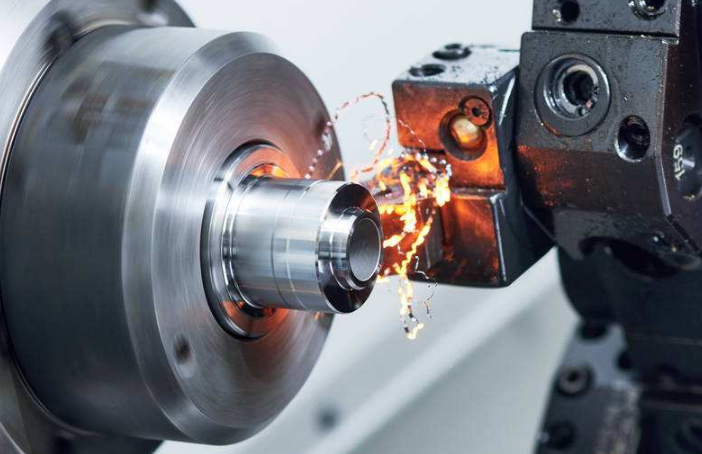

一、不锈钢车削加工特点

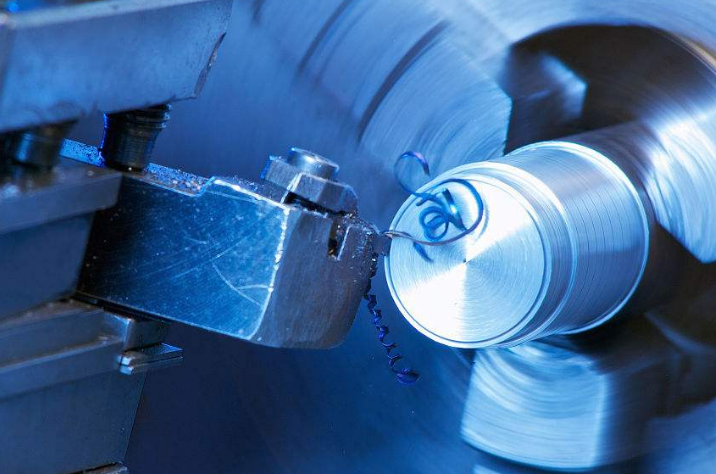

(1)加工硬化严重,每一次走刀都对下一次切削产生硬化层,经过层层积累不锈钢在切削过程中的硬度越来越大。

(2)塑性变形大,热强度高,切削抗力大,切屑卷曲折断困难。

(3)切屑与刀具间的摩擦大,产生的切削热多。

(4)切屑易粘结形成积屑瘤,使刀具产生粘结、扩散磨损,致使前刀面产生月牙洼,切削刃形成小的剥落和缺口。

(5)不锈钢的碳化物微粒硬度很高,切削时直接与刀具接触擦伤刀具,使刀具磨损加剧。

二、车削加工刀具的选择

根据不锈钢切削特点,要求刀具材料应具有耐热性好、耐磨性高、与不锈钢亲和性作用小等特点。并能在较高的温度下保持优良的切削、断屑性能。目前常用的不锈钢切削加工材料有:高速钢和硬质合金。

(1)由于高速钢只能在较低温度下保持其切削性能,因此不宜用于高速切削。

(2)硬质合金比高速钢具有更好的耐热性和耐磨性,因此硬质合金材料刀具更适合不锈钢的切削加工。

三、车削加工参数的选择

在对高粘性、高塑性的不锈钢零件加工时,要求在保证刀具有足够强度的前提下应选用较大的前角,减小被切削金属的塑性变形,降低切削力和切削温度,同时使硬化层深度减小。

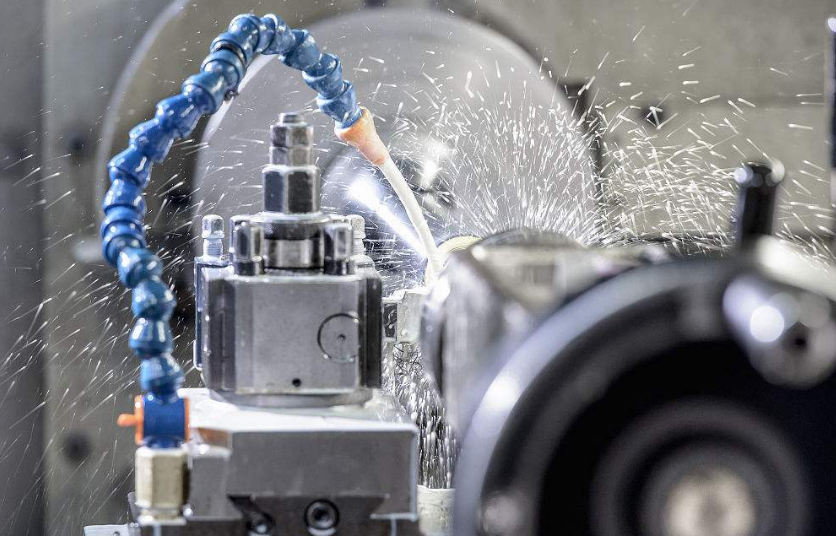

四、切削油的选择

由于不锈钢的切削加工性较差,对切削油的冷却、润滑、渗透及清洗性能有更高的要求,常用的切削油切削过程中能在金属表面形成高熔点硫化物,而且在高温下不易破坏,具有良好的润滑作用,并有一定的冷却效果,一般用于高难度不锈钢切削、钻孔、铰孔及攻丝等工艺。

以上就是车床切削不锈钢的难点,通过不断的改进工艺可以有效提高工件的质量。采用高端切削油可以有效的提高工件表面光洁度和加工效率,并且对人体、工件、设备、环境没有危害,是国内众多金属加工企业的指定合作伙伴,在实际应用中得到国内外客户的一致好评。

浙公网安备33010502006705号

浙公网安备33010502006705号