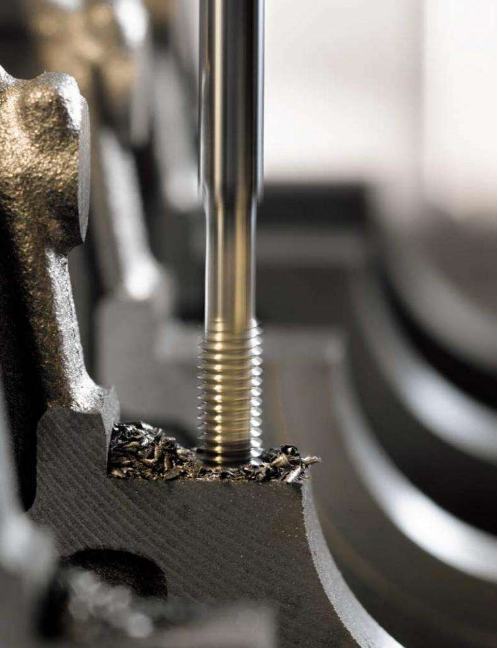

刚性刀柄安装丝锥

在使用加工中心加工螺纹孔的时候,要注意主轴与Z轴之间的匹配。通常在攻螺纹时,主轴的转速和Z 轴的进给是各自独立控制的,导致经常在同步精度上不一致,从而产生轴向力,影响产品的精度。如果是对刚性攻丝的丝锥来说,这样也很容易造成丝锥的折断。

设备同步与检测调整频次

在数控加工设备上,使用丝锥进行刚性攻丝虽然理论上可行。但实际上,这样容易出现控制系统同步误差,从而引起故障。造成设备系统误差的因素包括设定的设备速度、轴向精度、设备的机械系统条件状况等;造成螺纹刀具误差的因素包括刀具相关的螺距公差、加工深度的变化等,这些也会加剧轴向力的变化。

即便是经过专业人员的调试,设备在使用中,随着磨损消耗程度的增大,系统也难免出现误差。所以,为了消除同步误差,有必要每半年进行一次调整,减少误差并且对丝锥进行保护。

同步刀柄的使用条件与效果

目前,数控设备大行其道,多数设备都会拥有相对较好的加工精度。但是,设备和刀具一旦发生了变形,哪怕是微量的变形,也会造成刚性刀柄不再适用的情况,必须改为微量浮动刀柄。正常情况下,采用微量浮动刀柄加工螺纹会比刚性攻丝时降低90%的机床负载,并且还能够保持机床主轴的精度和寿命,尤其是对于大螺纹加工设备而言更是如此。另外,采用微量浮动刀柄还能够大大提高螺纹加工的质量以及加工效率,加工中可以使用很高的加工参数。

浮动刀柄的应用范围

浮动刀柄通常包括轴向浮动刀柄和径向浮动刀柄两种不同的结构。轴向浮动刀柄的压缩范围从5毫米到16.5毫米,拉伸范围从7毫米到23.5毫米。有些浮动刀柄能够产生0.1度以上的角向浮动。

径向浮动刀柄又分为浮动值从0.08毫米到1.4毫米和1.4毫米到2.5毫米两种。这种刀柄常用于多轴机床和自动传输线,但其没有轴向浮动功能,高速加工时会产生震动,不宜使用很高的加工参数,对高精度孔深的螺纹也不适用。

扭矩夹头配合浮动刀柄的应用

在快换夹头中增加一个定扭矩的结构,这样就构成了定扭矩夹头。如安装的是无调节的快换夹头,就不能提供扭矩保护功能,只能发挥刀柄的功能和快换功能。

使用可调扭矩夹头时,当扭矩过大,主轴和刀柄旋转,而夹头与丝锥连接的部分和丝锥不旋转,这样可以防止过大的扭矩折断丝锥。主轴的轴向移动用浮动刀柄的浮动量抵消。各个品牌的可调扭矩夹头调整装置结构和功能基本类似,但调整后都要进行检测,以确保与加工环境条件相匹配,否则容易出现断丝锥或批量螺纹深度不够的情况。因里面有摩擦机构,此类夹头建议备用一个。通常在这种情况下,同步攻丝或浮动攻丝系统丝锥寿命在系统刚性不良的情况下要比直接使用刚性攻丝长一些。

浙公网安备33010502006705号

浙公网安备33010502006705号