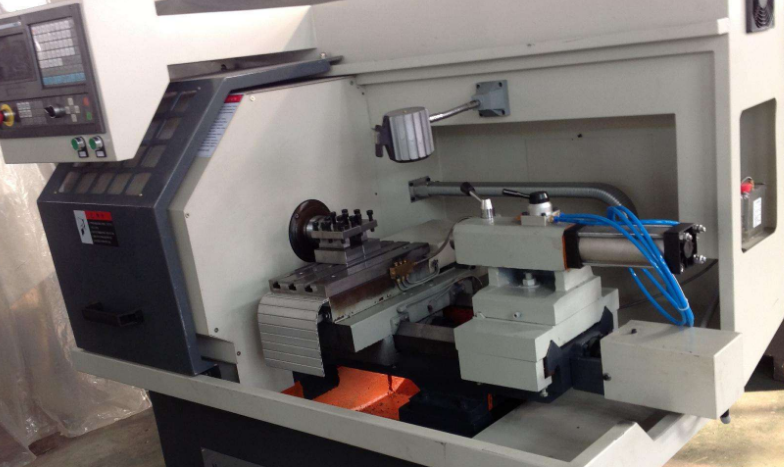

而对刀常常是操作者颇感头疼的事,费工费时,特别是多刀加工时,还需测刀补值。下面我们就来具体介绍一下数控加工中心适当合理的对刀方法。

1、数控加工的对刀原理

工件在机床上定位装夹后,必须确定工件在机床上的正确位置,这个确定位置的过程,需要通过对刀来实现。

对刀操作包含三个内容:

(1)刀具上的刀位点和对刀点重合。

(2)编程原点与机床参考点之间建立某种联系。

(3)通过数控代码指令确定刀位点与工件坐标系位置。

2、数控加工的对刀方法

(1)点动对刀法

按住控制面板上点动键,将刀尖轻触被加工件表面(X和Z两个方向分两次进行点动),计数器清零,再退到需设定的初始位置(X、Z设计初值),再清零,得到该刀初始位置。依次确定每把刀的初始位置,经试加工后再调整到准确的设计位置(起始点)。

这种方法的优势是不需要任何辅具,操作简单可行,但对刀时间较长,特别是每修磨一次刀具就必须重新调整一次。 这种方法比较适合简单工序或初次安装调试。

(2)采用数控刀具

刀具安装后,经过初次定位,在经过一段时间切削后会产生磨损进而需要刃磨。普通刀具刃磨后重新安装时的刀尖位置发生了变化,所以需要重新对刀。而数控刀具的特点是刀具制造精度高,刀片转位后重复定位精度在0.02mm 左右,这样对于减少刀具对刀时间有很大帮助。同时,刀片表面上涂有耐磨层,也会让其耐用度提高3—5倍,但是相对来说,其成本会比较高。

(3)采用自制对刀块法

用塑料、有机玻璃等材料自制成简易的对刀块,可以方便地实现刀具刃磨后的重复定位。但是这种方法的对刀精度有比较差,通常在0.2~0.5mm,但却是一种快速定位方法,再次调整就快速方便多了。

浙公网安备33010502006705号

浙公网安备33010502006705号